https://donauuferbahn.aktivist.in/

Auch wenn es leider nicht viel fruchten wird, bitte trotzdem zahlreich unterzeichnen.

Vielleicht hilfts ja doch noch!

https://donauuferbahn.aktivist.in/

Auch wenn es leider nicht viel fruchten wird, bitte trotzdem zahlreich unterzeichnen.

Vielleicht hilfts ja doch noch!

Den Werkzeuglängensesor habe ich schon längere Zeit im Einsatz, neu ist jetzt nur das Video!

Grundsätzlich wird nur mit einer Krokoklemme Masse aufs Werkzeug gelegt und mit einer 2. die auf der Platine befestigt ist bzw. auf einen dünne Metallfolie geklemmt wird die ich aufs Werkstück lege an Pin 15 gelegt.

Eine schöne Anleitung für den Anschluss gibts bei Autoleveller.co.uk. Dort gibts auch ein tolles Programm zum autolevelling von Platinenmaterial.

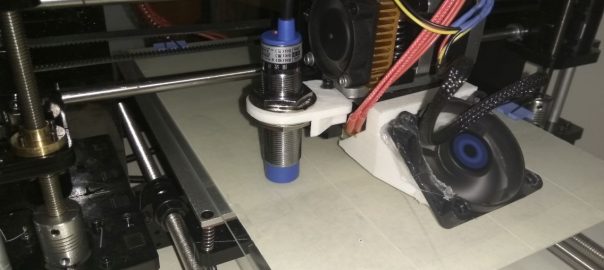

Das Einstellen und justieren des Z-Endstops ist eines der Dinge die mich bei meinem 3D-Drucker am meisten nerven. Kann sein dass das auch an der sehr fragilen Konstruktion des Endanschlags liegt. Nach einiger Recherche hab ich herausgefunden dass die Marlin-Firmware bereits eine Auto-Bed-Level Funktion eingebaut hat und nur auf die Aktivierung wartet.

Soweit, so gut für knapp 10 EUR war der passende Induktive Sensor bestellt und lag schon eine gute Weile am Druckertisch. Eine passende Halterung war beim User viper2097 auf Thingiverse schnell gefunden und gedruckt.

Beim Anschluss und der Firmware Konfiguration hat mir Stefans blog gut geholfen.

Die Spannung von knapp 5V vom freien Stepper-Treiber Steckplatz waren für meinen Sensor zu wenig um sauber zu schalten, hier habe ich mit einem Step-Up Converter etwas nachgeholfen um die 6V zu bekommen, Ausgangsspanung vom Sensor sind jetzt knapp über 5V die ich ungebremst in den Z-Stop Eingang schicke.

Der restliche Aufwand war das Einstellen der Messpositionen und Offsets.

Aber nach einem Nachmittag schwerer Arbeit 🙂 führt der Drucker jetzt eine schöne 9-Punkt Druckbett Höhenkorrektur durch. Und das sogar durch die Glasplatte 🙂

Mittlerweile nenne ich auch einen funktionstüchtigen 3D Drucker mein eigen…

Nach einigem hin und her ists ein Bausatz von Geeetech für den Prusa i3 Pro X. Der grundsätzliche Aufbau ging relativ flott von statten mit Hilfe der mitgelieferten PDF Anleitung und Video Serie bei Youtube. X- und Y-Achse waren schnell gebaut und auch der Rest war eigentlich schnell erledigt. Netzteil, Elektronik…. alles kein Problem ABER der erste Testlauf musste ich feststellen das die Z-Achse so nicht funktionierte, entweder bewegte sie sich gar nicht oder nur Zentimeterweise bevor sie stecken blieb.

Nach einiger Recherche musste ich feststellen dass diese Problem scheinbar gar nicht so selten ist. Folgende Massnahmen habe ich durchgeführt und mittlerweile funktioniert der Drucker jetzt auch ganz gut:

An Zusatzteilen habe ich mir einen Halter für einen Ventilator der auf die Düse bläst gedruckt und einen ordentlichen Filament-Halter aus PVC-Rohren gebaut.

Gedruckt wird im Moment mit einem PLA Filament von BQ. Erste Schicht mit 220°C der Rest mit 210°C, Heatbed Temperatur 60°C